随着城市化进程加快,污水处理厂作为环保基础设施的核心,面临着效率提升、成本优化和智能化转型的迫切需求。数字孪生技术,这一曾应用于航天、制造的“黑科技”,正为水务行业带来颠覆性变革。通过构建物理工厂的“虚拟双胞胎”,管理者可实时掌控全厂运行状态,预测故障并优化工艺,最终实现“一屏统管、智能决策”的智慧水务目标。

一、数字孪生平台建设内容:从“数据采集”到“智能决策”的全链条升级

1. 基础设施升级:构建全域感知网络

数字孪生的基石是海量数据。污水厂需部署物联网传感器、智能仪表和视频监控设备,覆盖从进水格栅到二沉池的全流程关键节点,实时采集水质(COD、氨氮等)、设备状态(振动、温度)、能耗(电耗、药耗)等数据。例如,上海泰和污水厂通过BIM+IoT技术,实现了对全地下厂区设备的高精度感知。

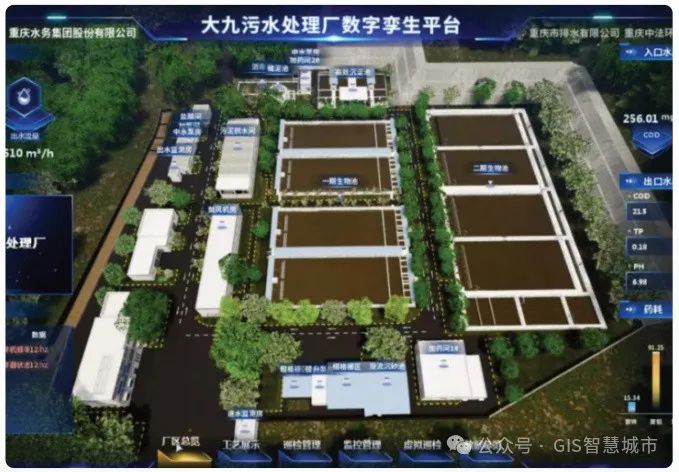

2. 三维可视化建模:打造“数字镜像”

基于BIM(建筑信息模型)技术,构建与实体厂区1:1对应的三维虚拟模型。用户可通过旋转、缩放查看设备内部结构,点击模型即可调取实时运行数据。例如,南沙东涌污水厂的数字孪生系统支持工艺流程图联动展示,直观呈现生物池溶解氧、污泥浓度等关键指标。

3. 智能管控平台:四大核心模块

- 数据中台

:整合PLC、组态系统等多源数据,实现清洗、存储与初步分析。

- 实时监控

:一张图总览污染物减排量、进出水水质对比、污泥产量等,异常数据自动触发预警。

- 预测维护

:通过机器学习分析历史数据,预测设备寿命并生成维护计划。例如,鼓风机轴承磨损可提前3个月预警,避免突发停机。

- 工艺优化

:结合ASM(活性污泥模型)仿真,动态调整曝气量和药剂投加,降低能耗10%-20%。

二、核心技术解析:如何让“虚拟工厂”比实体更“聪明”?

1. BIM+GIS融合:从单体到城市的空间协同

通过将BIM模型与地理信息系统(GIS)结合,数字孪生平台可宏观展示厂区与市政管网的连接关系,辅助防汛排涝调度。基安云平台通过三维数字底座,实现了地上地下空间的“一体化表达”。

地图数据的下载、转换、浏览、编辑(基于 AutoCAD),可使用GeoSaaS(.COM)的相关工具

2. 边缘计算+微服务架构:响应速度提升50%

在靠近设备的边缘节点部署计算模块,实时处理传感器数据,减少云端传输延迟。微服务架构则支持功能模块灵活扩展,例如新增“污泥运输监管”功能时无需重构系统。

3. 多模型联合仿真:工艺优化的“虚拟实验室”

上海城投水务将机理模型(如生化反应动力学)与AI黑箱模型结合,模拟不同进水负荷下的处理效果,为工艺参数调整提供科学依据。

三、应用场景:从“被动响应”到“主动管控”

1. 实时监控:透视每一滴水的旅程

- 预处理阶段

:粗格栅渣量异常?系统自动对比历史数据,判断是否需加快清捞频率。

- 生化处理阶段

:曝气池溶解氧不足?模型联动鼓风机调整供气量,确保微生物活性。

2. 应急管理:虚拟演练提升实战能力

通过模拟暴雨洪水、设备故障等场景,平台可生成应急预案。重庆水务集团通过数字孪生平台,将突发停电的恢复时间从2小时缩短至30分钟。

3. 碳排放管理:绿色转型的“智能账本”

平台自动统计电耗、药耗及再生水回用量,换算为碳减排当量,助力企业参与碳交易。

四、标杆案例:数字孪生如何改写行业规则?

案例1:上海泰和污水厂——全地下厂区的“智慧大脑”

作为全球BIM大赛冠军项目,该厂通过UWB人员定位+MR远程运维,实现安全管控与环境控制的智能化。数字孪生平台使巡检效率提升40%,能耗降低15%。

案例2:山西太忻污水厂——水电一体化的“零排放典范”

通过数字孪生技术整合生产工艺与能源系统,该厂实现再生水100%回用,年节约成本超500万元。

五、未来展望:数字孪生将如何重塑水务行业?

- 跨厂协同

:区域多厂数据联网,实现水量负荷智能调配。

- AI自主决策

:引入强化学习算法,平台可自动优化运行策略,趋近“无人化运营”。

- 元宇宙交互

:通过VR/MR技术,管理人员可“沉浸式”巡查虚拟工厂。

结语:拥抱数字孪生,开启水务智能新时代

数字孪生不仅是技术工具,更是水务企业实现精细化管理的战略选择。通过虚实融合、数据驱动,污水厂将告别“凭经验运行”的传统模式,迈向“可预测、可控制、可优化”的智慧未来。