工厂智慧设备检测:从技术突破到场景化落地

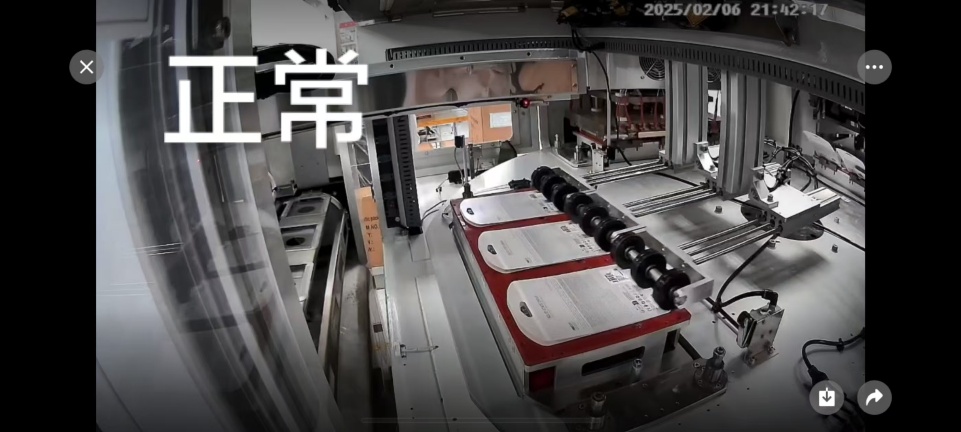

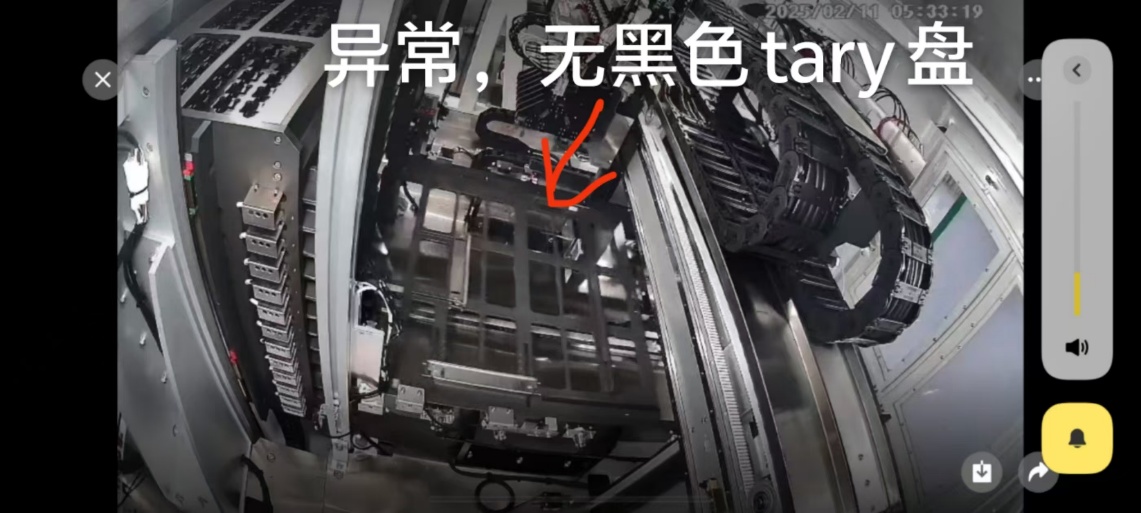

在工业4.0与智能制造的双重驱动下,工厂设备检测正经历从人工巡检到智能化监控的颠覆性变革。传统检测方式受限于人力成本、环境干扰及响应延迟,难以满足现代工厂对安全性、效率与可持续性的要求。而基于AI、物联网(IoT)与边缘计算的工厂智慧设备检测系统,通过实时数据采集、多模态算法分析与闭环控制,已实现轨道异物检测、皮带偏离检测、设备停机检测、漏油检测、扬尘检测等核心场景的检测成功率超95%,成为工业安全与效率提升的关键基础设施。

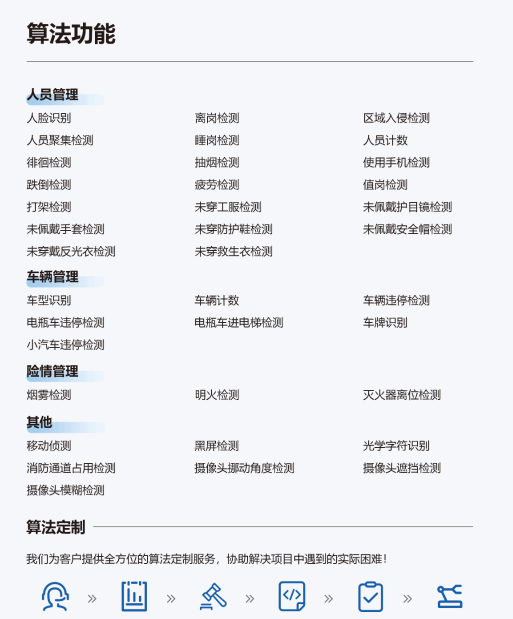

一、技术实现:多模态算法与边缘-云端协同架构

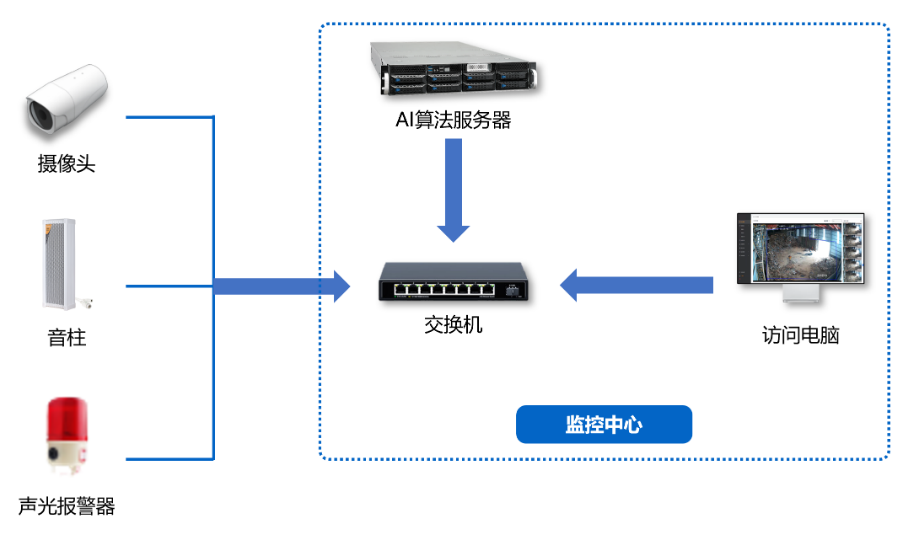

工厂智慧设备检测的核心在于数据驱动的智能决策,其技术架构可分为三层:

- 感知层:通过激光雷达、高清摄像头、振动传感器、温湿度传感器等设备,实时采集设备运行状态与环境数据。例如,在轨道异物检测中,激光雷达以每秒数十万点的采样率生成点云数据,结合摄像头视觉信息,实现毫米级异物定位;在皮带偏离检测中,AI智能摄像机通过YOLO算法实时分析皮带边缘与托辊的相对距离,检测精度达±1mm。

- 算法层:采用“边缘计算+云端训练”的混合模式。边缘设备(如AI盒子、工控机)部署轻量化模型,实现低延迟的实时决策(如皮带跑偏报警响应时间<0.5秒);云端平台则通过深度学习框架(如TensorFlow、PyTorch)持续优化模型,例如利用GAN生成对抗网络模拟漏油场景,提升算法泛化能力。

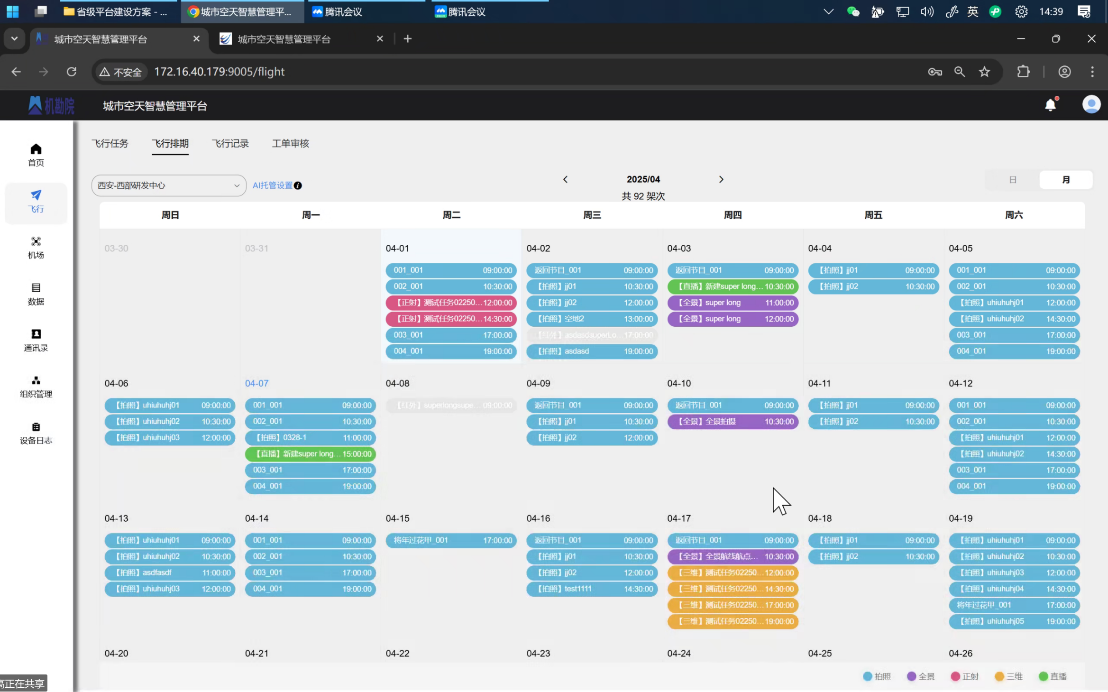

- 应用层:通过MES系统、数字孪生平台等工具,将检测结果与生产流程深度集成。例如,设备停机检测系统可自动触发备用设备启动,减少停机损失;扬尘检测仪联动雾炮降尘装置,实现“监测-分析-治理”的闭环管理。

二、功能优势:五大场景的智能化突破

工厂智慧设备检测系统通过技术整合,在以下场景中展现出显著优势:

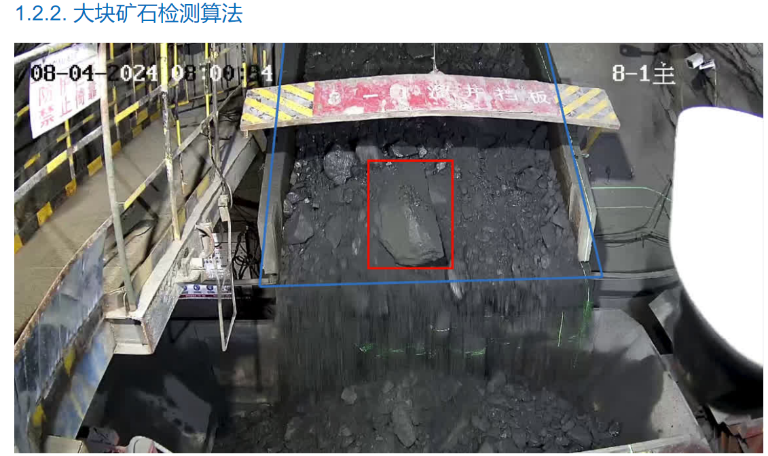

- 轨道异物检测:

- 技术亮点:激光雷达点云数据与摄像头视觉融合,抗光干扰(IP67防护等级),支持夜间与恶劣天气作业。

- 案例成效:南方高铁激光雷达系统在某铁路段部署后,异物入侵报警准确率达98.7%,误报率降低至0.3%,事故响应时间缩短70%。

- 皮带偏离检测:

- 技术亮点:AI智能摄像机内置动态阈值调整算法,可自适应不同材质(橡胶、PVC)与速度(0.1-5m/s)的皮带。

- 案例成效:某煤矿企业部署后,皮带跑偏导致的物料洒落减少92%,设备寿命延长40%。

- 设备停机检测:

- 技术亮点:振动、温度、电流多参数融合分析,结合LSTM时序预测模型,提前15分钟预警设备故障。

- 案例成效:某汽车零部件厂应用后,设备非计划停机时间减少65%,年维护成本降低200万元。

- 漏油检测:

- 技术亮点:红外热成像与图像分割算法结合,可识别0.1mm级油膜,支持地面、管道多场景覆盖。

- 案例成效:某石化企业部署后,漏油事件发现时间从平均2小时缩短至3分钟,环境污染风险降低90%。

- 扬尘检测:

- 技术亮点:激光散射+泵吸式双模式监测,支持PM2.5、PM10、TSP三参数同步分析,数据直传政府监管平台。

- 案例成效:某建筑工地应用后,扬尘超标天数减少85%,因环保处罚导致的停工损失归零。

三、应用方式:从单点部署到全厂级覆盖

工厂智慧设备检测的实施需遵循“场景化需求分析-模块化系统设计-规模化复制推广”的路径:

- 需求定制化:针对不同行业特性(如离散制造vs流程工业)与设备类型(旋转机械vs传送设备),选择传感器组合与算法模型。例如,食品加工行业需优先部署皮带异物检测与卫生级传感器,而重工业场景则需强化振动分析与防爆设计。

- 部署轻量化:采用“边缘设备+旧设备改造”模式,降低升级成本。例如,在皮带偏离检测中,仅需在现有摄像头上加载AI算法包,即可实现功能升级。

- 管理集成化:通过API接口将检测系统与ERP、SCM等企业系统对接,实现数据共享与协同决策。例如,设备停机检测数据可自动触发采购订单生成,优化备件库存。

四、未来趋势:从检测到预测的范式升级

随着数字孪生与工业元宇宙技术的成熟,工厂智慧设备检测将向预测性维护与自主优化演进:

- 预测性维护:通过数字孪生模拟设备劣化过程,结合强化学习算法动态调整维护策略,例如在漏油检测中预测管道腐蚀速率,提前更换部件。

- 自主优化:利用AIGC技术生成检测报告与改进建议,甚至通过机器人自动执行修复任务(如轨道异物清除)。

结语

工厂智慧设备检测不仅是技术革新,更是工业生产模式的重构。从轨道异物到扬尘污染,从皮带跑偏到设备停机,智能检测系统正以95%+的成功率重新定义工业安全与效率的边界。未来,随着5G、量子计算等技术的融合,工厂智慧设备检测将进一步突破物理限制,实现“零事故、零停机、零污染”的终极目标,为全球制造业的可持续发展注入新动能。