目录

摘要(Abstract):一句话说清 “干了啥、效果怎么样”

II. 相关工作(RELATED WORK):别人之前做了啥?有啥不足?

一、动态触觉传感器与传感(Dynamic Tactile Sensor and Sensing)

2. 关键局限:“看得细” 和 “反应快” 难兼顾,且没适配锤击场景

二、动态控制与工具使用(Dynamic Control and Tool Usage)

1. 已有进展:高动态控制能做复杂任务,学习方法让操作更灵巧

2. 关键局限:控制太死板或太慢,不适合 “锤击” 这种特殊任务

III.A 钉锤问题描述:先定 “规则”—— 该让锤子怎么滑?

III.B 动态触觉传感:用 “电子手指” 摸滑动 —— 图 2 告诉你信号长啥样

III.C 动态触觉学习模型:“双流大脑” 做决策 —— 1 毫秒内的思考流程

1. 图 3 流程拆解:从 “信号输入” 到 “夹爪动作” 的 5 步

IV. 实验与结果(EXPERIMENT AND RESULT):

IV.A 实验设置:搭好 “机器人钉钉子的舞台”(核心看 “怎么测、和谁比”)

2. 关键设计:锤子 “可换配重”,对比 “动态 vs 刚性”

IV.B 数据处理与训练结果:让 “模型大脑” 先练熟(核心看 “准不准、快不快”)

IV.C 锤击对比:核心性能 “反冲小、锤劲大”(对应图 8a、8b)

2. 结果:无论轻锤重锤,都比传统方法钉得深(表 2 + 图 8c)

V. 结论(CONCLUSIONS):复盘成果、锚定未来 —— 让机器人 “巧劲锤击” 再升级

一、成果总结:三大核心突破,解决传统方法的 “老大难” 问题

1. 突破 “传统传感的信号瓶颈”:首次实现锤击场景的 “宽频率触觉捕获”

2. 突破 “传统控制的死板逻辑”:首创 “可控滑动” 策略,实现 “反冲小、锤劲大” 的平衡

3. 突破 “工具适配的局限”:靠 “低延迟 PIML 模型”,适配不同质量的锤子

2. 方向二:开发 “工具运动模型”,优化锤击轨迹,提升精度和速度

摘要(Abstract):一句话说清 “干了啥、效果怎么样”

为了让机器人钉钉子更厉害,我们设计了一套 “让锤子可控打滑” 的闭环控制方法 —— 允许锤子在夹爪里转着滑(提升锤劲、减少反冲),但不让它直着滑(防止掉锤)。还用了 “短时傅里叶变换(STFT)” 和 “双流物理模型(PIML)”,每秒能处理 1000 次触觉信号,1 毫秒多就出结果。

实验一测:机械臂被锤子反冲的力少了 64%(从 223.3N 降到 79.8N),锤子砸钉子的力多了 1.8 倍(从 28.1N 涨到 78.6N),换不同重量的锤子也能用。

I. 引言(INTRODUCTION):为啥要做这个研究?

触觉传感很重要,但高动态场景 “跟不上”:

视觉能看全局,但机器人 “摸东西” 靠触觉 —— 比如握锤子的力度、滑没滑,都得靠触觉反馈。但 “高动态” 场景(比如快速挥锤)里,触觉信号每秒变上千次,传统传感器(比如 GelSight)像 “慢镜头拍视频”,每秒只拍几十张,根本抓不住快速变化。

传统机器人 “太死板”:

以前机器人夹锤子都 “死夹着”,不让锤子动 —— 这样锤下去,反作用力全怼在机械臂上(容易坏),而且锤子没额外劲儿,钉钉子浅。但人钉钉子时,手指会悄悄调整打滑,让锤子更有劲还不伤手,机器人之前不会这招。

我们的目标就是:让机器人学会 “可控打滑”,再配上快反应的触觉处理,解决这些痛点。

II. 相关工作(RELATED WORK):别人之前做了啥?有啥不足?

一、动态触觉传感器与传感(Dynamic Tactile Sensor and Sensing)

这部分聚焦 “机器人用什么‘摸’东西,以及‘摸’得怎么样”—— 也就是触觉传感器的技术现状,核心矛盾是 “高动态场景下,传感器要么反应慢,要么看不清”。

1. 已有进展:传感器能 “摸” 到的信息越来越多

近年来触觉传感技术一直在升级,主要有两类方向,各有擅长:

第一类:“看得细” 的传感器

比如 “密集传感器阵列”(像手指上布满小触点)和 “视觉触觉传感器”(比如 GelSight、DIGIT,靠摄像头拍弹性表面的变形来算力)。

它们的优势是能测精细信息:比如接触时的压力分布(哪里受力大、哪里小)、物体表面纹理(光滑还是粗糙)、甚至物体的形状(圆的还是方的),适合静态或慢动作的操作(比如抓杯子、摸水果)。第二类:“反应快” 的传感器

比如 “压电传感器”(靠晶体受压产生电信号,对快速力变化敏感)和 “麦克风基传感器”(靠捕捉摩擦、碰撞产生的声音振动来判断接触状态)。

它们的优势是能抓高动态信号:比如锤子滑动时的摩擦振动、物体碰撞瞬间的冲击力,适合快速变化的场景 —— 这和本文要解决的 “锤击”(千赫兹级信号波动)需求方向一致。

此外,研究者还发现了 “振动的价值”:比如用滑动时的振动来估算滑动速度(像听轮胎打滑的声音判断车速),或用振动提前察觉 “要滑掉了”,从而调整夹力保持稳定,甚至用振动辅助 “手里转物体”(比如把笔从掌心转到指尖)。

2. 关键局限:“看得细” 和 “反应快” 难兼顾,且没适配锤击场景

前人的传感器技术还存在两个核心问题,正好是本文要解决的:

反应速度跟不上高动态需求

刚才说的 “视觉触觉传感器”(如 GelSight)虽然 “看得细”,但本质是 “靠摄像头拍照分析”,帧率只有几十赫兹(每秒拍几十张照片),而锤击时的触觉信号是千赫兹级波动(每秒变上千次)—— 相当于用 “慢动作相机拍高速赛车”,根本抓不住关键的滑动、振动细节。分辨率与动态性能 “二选一”

“反应快” 的传感器(压电、麦克风)虽然能抓高频振动,但往往 “看得不细”:比如只能知道 “在滑”,却分不清是 “旋转着滑” 还是 “平行着滑”,也测不准具体的滑动速度 —— 而本文的锤击任务恰恰需要 “精准区分滑动类型 + 实时算速度”,否则要么锤劲不够,要么锤子掉了。振动的应用场景局限

前人虽然用振动做了速度估计、稳定夹持,但大多是简单场景(比如慢滑、轻碰),没用到 “锤击” 这种 “高力、高速度、强振动” 的极端场景,也没把 “时域信号(什么时候滑)” 和 “频域信号(滑的时候振动多快)” 结合起来分析 —— 这正是本文用 STFT + 双流模型的原因。

二、动态控制与工具使用(Dynamic Control and Tool Usage)

这部分聚焦 “机器人怎么控制身体和工具完成高动态任务”,核心矛盾是 “传统控制太死板,学习控制不够快”。

1. 已有进展:高动态控制能做复杂任务,学习方法让操作更灵巧

研究者在 “让机器人做高动态动作” 和 “用工具” 上已经有不少尝试,主要分两类:

第一类:传统动态控制(靠数学模型算轨迹)

机器人能完成不少 “快动作”:比如接住飞来的球(大动量物体)、扔飞盘,甚至钉钉子。

针对锤击,前人的方法有:

- 用 “可变刚度执行器(VSA)”:相当于给机械臂装 “弹簧关节”,能缓冲锤击时的反冲力,避免机械臂受损(参考文献 [20]);

- 用 “最优控制”:比如算 “机械臂在哪个方向最灵活”(方向可操作性)、“工具怎么用最有效”(工具可用性),来规划挥锤轨迹,让锤击更准(参考文献 [4])。

第二类:基于学习的触觉伺服(靠数据学经验)

因为很多高动态操作(比如手里滑动物体)很难用数学模型描述,研究者开始用 “机器学习” 让机器人 “从实践中学习”:

- 自监督学习:比如给 GelSight 传感器装在机械手上,让机器人自己 “摸” 物体、“滑” 工具,学会怎么摆动物体(比如把倒着的杯子摆正)、怎么处理软电缆(不缠结)(参考文献 [21][22]);

- 半监督学习:让机器人在 “少量示范” 下,学会推物体到指定位置(参考文献 [23])。

这些方法的优势是 “不用复杂建模”,能处理灵活的操作。

2. 关键局限:控制太死板或太慢,不适合 “锤击” 这种特殊任务

前人的控制方法有两个致命问题,直接导致 “钉钉子效果差”:

传统控制:把工具 “焊死”,没法借力

不管是用 VSA 还是最优控制,前人大多把锤子 “刚性固定” 在机械臂的末端(比如用夹爪死夹着,不让锤子动)。

这么做的问题是:锤子的速度全靠机械臂挥,没法像人一样 “靠手指打滑给锤子补速度”—— 既浪费了 “滑动能提升锤劲” 的潜力,还让反冲力全怼在机械臂上(因为没有滑动缓冲),相当于 “人举着锤子硬砸,不甩手腕”,又累又没劲儿。学习控制:反应太慢,跟不上锤击节奏

虽然基于学习的方法能处理灵活操作,但 “实时性太差”:前人的模型要么参数多(比如深神经网络有上百万参数),要么需要大量计算(比如处理一次触觉信号要几十毫秒),而锤击时每秒要处理 1000 次信号,还得在毫秒级内调整夹力 —— 等模型算出结果,锤子都已经砸完了,根本来不及控制。

而本文用的 “物理知情机器学习(PIML)” 正好解决了这个问题:能在 “少量训练数据” 下达到高准确率,还因为模型浅(参数只有 17 万,比前人少 5 倍),延迟只有 1.04 毫秒,完全能跟上锤击的节奏(参考文献 [24])。

三、相关工作的核心作用:凸显本文的创新点

把上面的局限和本文方法对应起来,就能明白 “相关工作” 的价值 —— 它告诉我们:

- 传感器需要 “又快又准”→ 本文用 1kHz 采样的 PapillArray 传感器,结合 STFT 拆分时域 / 频域信号;

- 控制不能 “焊死工具”→ 本文允许锤子 “可控滑动”(旋转滑借力,平行滑抑制);

- 学习模型需要 “又快又准”→ 本文用双流 PIML 模型(LSTM+2D-CNN),低延迟、高准确率。

简单说,前人要么 “摸得慢”,要么 “控得死”,要么 “学得慢”,而本文正好补上了这三个漏洞 —— 这就是相关工作要传递的核心信息。

III. 方法(METHODS):核心技术!到底怎么做?

III.A 钉锤问题描述:先定 “规则”—— 该让锤子怎么滑?

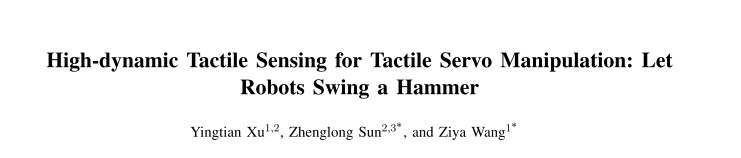

这一步是 “打地基”:先搞懂 “锤钉子靠什么发力”,再定 “哪种滑动有用、哪种有害”,对应图 1 里 “Controlled slide(受控滑动)” 的核心设计。

1. 锤钉子的本质:速度越快,钉得越深

锤钉子的关键是 “锤头的动量”—— 就像挥棒球棍,挥得越快,砸球越远。文中用 “冲量 - 动量定理” 解释:

传统方法:锤头速度全靠机械臂 “硬挥”,像人举着锤子不甩手腕,没额外劲;

我们的方法:让锤子在夹爪里 “滑一下”,给锤头加 “额外速度”—— 对应图 1 里锤子绕夹爪的 “旋转方向”,相当于人挥锤时补个手腕发力,动量翻倍。

2. 只留 “旋转滑”,禁掉 “平行滑”

图 1 里锤子的滑动不是乱滑,而是有明确规则,这是我们控制的核心:

| 滑动类型 | 样子(对应图 1) | 作用 | 控制策略 |

|---|---|---|---|

| 旋转滑动 | 锤子像拧瓶盖,绕夹爪中心转 | 给锤头加速,提升锤击力 | 主动促进 |

| 平行滑动 | 锤子顺着夹爪方向直着滑 | 容易掉锤,破坏稳定 | 严格抑制 |

举个具体例子:我们的夹爪到锤头长 18.25 厘米(文中 L=182.5mm),锤击时让锤子转 90 度(1/4π 弧度),仅这一下旋转,就能给锤头多赚 16.4 厘米 / 秒的速度 —— 相当于机械臂挥 100,滑动再补 16,锤劲直接涨 16%。

III.B 动态触觉传感:用 “电子手指” 摸滑动 —— 图 2 告诉你信号长啥样

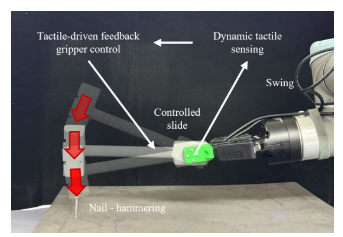

要控制滑动,先得 “摸准” 滑动 —— 这一步靠触觉传感器,图 2 就是传感器 “摸” 到的 “滑动证据”,能直观看到 “有用信号” 和 “无用信号” 的区别。

1. 选对 “电子手指”:能抓快信号的传感器

我们用的是 “Contactile PapillArray 触觉传感器”,相当于给夹爪装了 9 个 “小指尖”(3×3 阵列),每个 “指尖” 能测 x/y/z 三个方向的力,每秒 “摸” 1000 次(1kHz 采样率)—— 正好接住锤击时 “每秒变 1000 次” 的信号,不会漏细节。

2. 图 2:传感器 “看到” 的两种关键信号

图 2 展示了 x、y、z 三个方向的触觉信号,每列对应一种处理后的信号(原始→滤波→频域),核心看 “两种信号的差异”:

(1)低频信号(<20Hz):判断 “夹得稳不稳”(对应图 2 中 “Filtered signals” 列)

- 样子:波形平缓,像 “慢心跳”(图 2 中间列的曲线);

- 来源:夹爪对锤柄的压力变化,比如平行滑动快时,压力会突然掉下去,波形就会出现 “低谷”;

- 作用:当看到低频信号 “掉谷”,就知道 “要滑掉了”,赶紧收紧夹爪 —— 这是抑制平行滑动的关键依据。

(2)高频信号(>40Hz):算 “滑得有多快”(对应图 2 中 “Frequency-domain signals” 列)

- 样子:波形密集震荡,像 “快速抖腿”(图 2 最右列的曲线);

- 来源:锤子滑动时,传感器硅胶柱和锤柄的 “粘滑效应”(时而粘住、时而滑动,产生高频摩擦振动);

- 作用:根据 “振动快→滑得快” 的规律(文中 Persson 理论),看高频波形的 “震荡频率”,就能算出滑动速度 —— 比如震荡越密,说明旋转滑越快,不用再收紧夹爪,甚至可以再松一点让它加速。

3. 小细节:怎么不搞混两种信号?

图 2 的 “STFT 处理” 就是关键:用 “短时傅里叶变换” 把原始信号(左列)拆成 “时间上的变化”(中列滤波信号)和 “频率上的振动”(右列频域信号),像把 “混在一起的音乐” 拆成 “歌词(时域)” 和 “节奏(频域)”,分开分析更清楚。

III.C 动态触觉学习模型:“双流大脑” 做决策 —— 1 毫秒内的思考流程

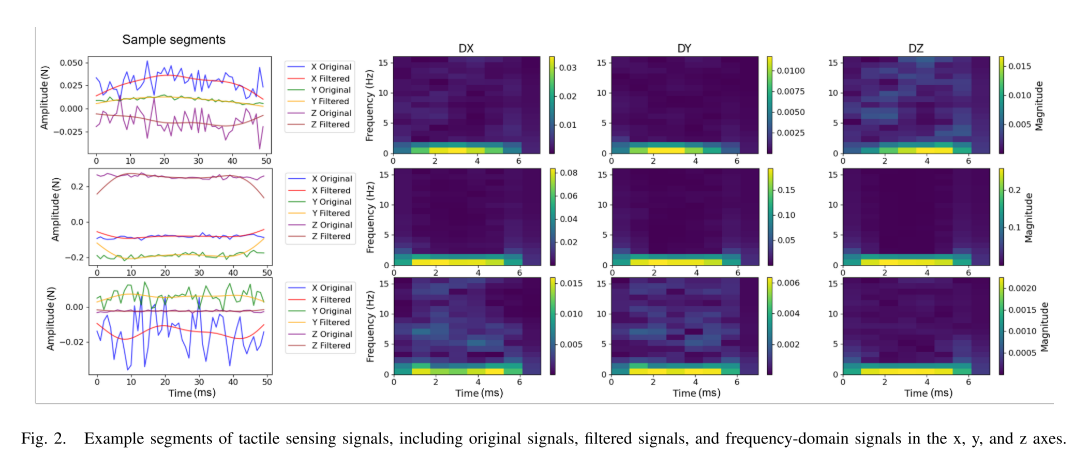

有了传感器 “摸” 到的信号,还需要一个 “大脑” 把信号翻译成 “夹爪该松还是该紧” 的指令 —— 图 3 就是这个 “大脑” 的工作流水线,核心是 “双侦探分工破案”,又快又准。

1. 图 3 流程拆解:从 “信号输入” 到 “夹爪动作” 的 5 步

跟着图 3 的箭头走,每个模块都有明确任务,全程仅需 1.04 毫秒(比眨眼睛快 500 倍):

第一步:读信号(Tactile sensor reading)

传感器每秒传 1000 组信号,每组含 27 路数据(9 个 “小指尖”×3 个方向),图 3 最左边就是这些 “原始数据”,像收到一堆 “线索”。

第二步:预处理(Filtered + STFT)

先做 “滤波”(对应图 2 的中间列),去掉杂乱的噪音;再用 STFT(对应图 2 的最右列)把信号拆成 “时域” 和 “频域”—— 相当于把 “线索” 分两类:一类是 “时间线线索”(什么时候滑的),一类是 “振动线索”(滑的时候震得多快)。

第三步:双流分工分析(LSTM + 2D-CNN)

这是 “大脑” 的核心,像两个侦探分工查案,对应图 3 中间的两个模块:

- 侦探 1(LSTM):看 “时间线”

负责分析 “时域信号”(图 2 中间列),比如 “过去 50 毫秒,滑动速度从慢变快”,擅长抓 “变化趋势”—— 能快速判断 “是旋转滑在加速(好现象),还是平行滑在加速(坏现象)”。 - 侦探 2(2D-CNN):看 “振动图”

负责分析 “频域信号”(图 2 最右列),把频域信号当成 “27 通道的图片”(每个通道对应一个方向的振动),擅长抓 “模式特征”—— 比如 “这种震荡模式是旋转滑特有的,不用慌;那种震荡模式是平行滑的,赶紧调夹力”。

第四步:融合结论(Fusion)

两个侦探的结果 “加权投票”:比如 LSTM 说 “旋转滑在加速”,CNN 说 “振动模式是旋转滑”,就综合判断 “继续松夹爪,促进旋转滑”;如果 LSTM 说 “平行滑在加速”,CNN 说 “振动模式异常”,就判断 “赶紧收紧夹爪,抑制平行滑”。

第五步:输出控制(Gripper closure)

最后输出 6 种指令中的一种(比如 “平行慢滑 + 旋转快滑”“平行快滑 + 旋转慢滑”),直接控制夹爪的松紧 —— 图 3 最右边的 “Gripper closure” 就是夹爪的动作反馈,完成一次决策。

2. 为什么这个 “大脑” 这么厉害?

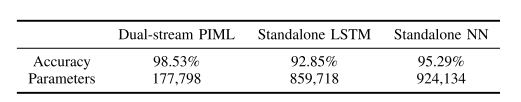

对比传统模型,它有两个优势(对应文中表 1):

- 快:参数只有 17.7 万(传统模型要 80 万 +),浅架构让计算更快,1.04 毫秒出结果,赶上锤击的千赫兹节奏;

- 准:准确率 98.53%(传统模型 92%-95%),因为 “双侦探分工” 比 “单侦探” 考虑更全面,不会漏过任何滑动细节。

方法部分总结:一张图看懂核心逻辑

把图 1(受控滑动)、图 2(信号特征)、图 3(决策流程)串起来,就是我们的技术闭环:

图 1 定规则(促旋禁平)→ 图 2 抓证据(低频看稳定、高频算速度)→ 图 3 做决策(双流模型调夹力)

全程围绕 “让滑动帮上忙,不让滑动添乱”,最终实现 “反冲小、锤劲大、适配性强” 的效果。

IV. 实验与结果(EXPERIMENT AND RESULT):

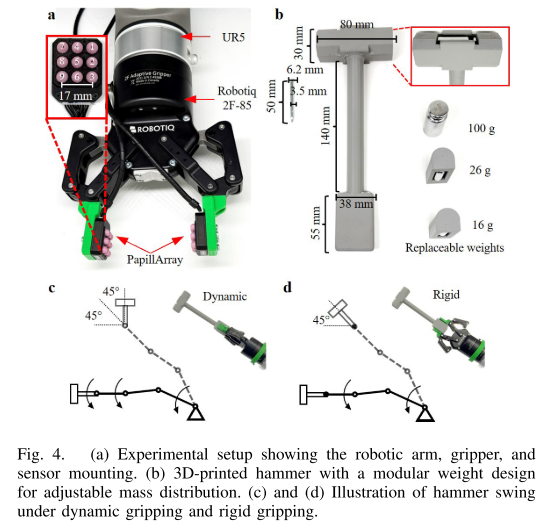

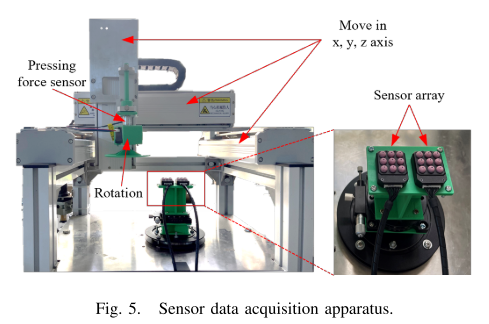

这部分是研究的 “最终答卷”—— 通过硬件搭建、数据训练、性能对比三大环节,用具体数据和图片证明:我们的 “可控滑动 + 双流模型” 确实比传统方法更厉害。全程围绕 “反冲更小、锤劲更大、适配性更强” 三个核心目标,对应文中图 4(实验装置)、图 5(数据采集)、图 6(模型效果)、图 7(延迟测试)、图 8(性能对比) 及两张关键表格,下面按原文四小节拆解:

IV.A 实验设置:搭好 “机器人钉钉子的舞台”(核心看 “怎么测、和谁比”)

要验证方法好不好,首先得有 “公平的测试环境”—— 明确用什么硬件、测什么对象、和谁对比。这部分对应图 4,是所有实验的 “基础配置”。

1. 硬件阵容:选对 “工具” 才能测准

实验用的都是工业级标准设备,确保结果可复现:

- 机械臂 + 夹爪:UR5 六轴机械臂(腕关节、肩关节速度 180°/s,加速度 180°/s²—— 这是 UR5 的最大速度,模拟 “高动态挥锤”)+ Robotiq 2F-85 二指夹爪(能精准调夹力,适配锤子手柄);

- 触觉传感器:Contactile PapillArray(3×3 阵列,27 路信号,1kHz 采样率 —— 和方法部分一致,负责 “摸” 滑动);

- 力测量设备:六轴力 / 扭矩传感器(装在机械臂手腕,测两个关键数据:① 锤击时的反冲力 —— 看机械臂 “受不受罪”;② 锤头的冲击力 —— 看钉子 “钉得深不深”);

- 测试对象:高密泡沫板(硬度适中,既不会太硬砸不动,也不会太软没参考价值,还能保护机械臂不被撞坏)+ 普通家用钉子(长度 50mm,提前插 5mm 固定,避免 “第一下砸不准”)。

2. 关键设计:锤子 “可换配重”,对比 “动态 vs 刚性”

为了验证 “适配不同锤子” 和 “比传统方法好”,我们做了两个关键设计(对应图 4b、4c、4d):

锤子:模块化配重,模拟不同工具

用 3D 打印复刻了传统八角锤(手柄适配夹爪),但在锤头开了 “配重槽”—— 可加装 16g、26g、100g 的金属块(图 4b)。这样能测试 “方法对不同质量分布的锤子是否管用”(比如轻锤、重锤都能控制)。对比组:动态夹持(我们的方法)vs 刚性夹持(传统方法)

这是实验的 “核心对比”,两种夹持方式的区别一眼就能从图 4c、4d 看出来:夹持方式 夹爪与锤子的角度(图 4) 滑动允许度 原理(通俗说) 动态夹持(我们) 夹爪平面⊥锤子运动平面 允许旋转滑,禁平行滑 夹爪 “松一点”,让锤子转着加速 刚性夹持(传统) 夹爪平面∥锤子运动平面 完全禁止滑动 夹爪 “死夹着”,锤子和机械臂焊死 传统方法的逻辑是 “怕滑掉,所以夹死”,而我们的方法是 “善用滑动,所以可控”—— 通过这组对比,才能凸显 “滑动的价值”。

3. 锤击流程:分两步,还原 “人类挥锤的发力感”

为了让实验更贴近真实操作,我们把锤击拆成 “同步→滑动” 两阶段,和方法部分的控制策略完全对应:

- 同步阶段:夹爪用最大力夹紧锤子,机械臂带着锤子从 “斜上方 45°” 挥向钉子(初始位置:锤子和夹爪呈 45°,锤头朝上)—— 给锤头 “初始速度”;

- 滑动控制阶段:机械臂挥到半空时,夹爪稍微松开,允许锤子 “旋转滑动”(靠重力和初始速度加速),同时抑制 “平行滑动”—— 让锤头获得额外速度,砸向钉子。

IV.B 数据处理与训练结果:让 “模型大脑” 先练熟(核心看 “准不准、快不快”)

方法部分的 “双流 PIML 模型” 不是 “纸上谈兵”—— 这部分通过数据采集、模型训练、性能测试,证明它确实能 “1 毫秒内看懂滑动”。对应图 5(数据采集)、图 6(模型准确率)、图 7(延迟) 和表 1(参数对比)。

1. 数据采集:给模型 “喂够练手的素材”

要训好模型,得先有 “高质量数据”—— 我们专门搭了传感器数据采集装置(图 5):一个带 “旋转压力头” 的平台,能模拟锤子在夹爪里的 “旋转滑” 和 “平行滑”,还能精准控制滑动速度(从慢到快)、方向(任意角度)。

- 数据处理:把采集到的信号切成 “50 个点 / 窗口”(对应 50ms),重叠率 50%(避免漏细节),再用 STFT 拆分时域 / 频域 —— 和方法部分的预处理一致;

- 数据集划分:80% 用来训练(让模型学 “什么信号对应什么滑动”),20% 用来测试(看模型没见过的数据能不能判对)。

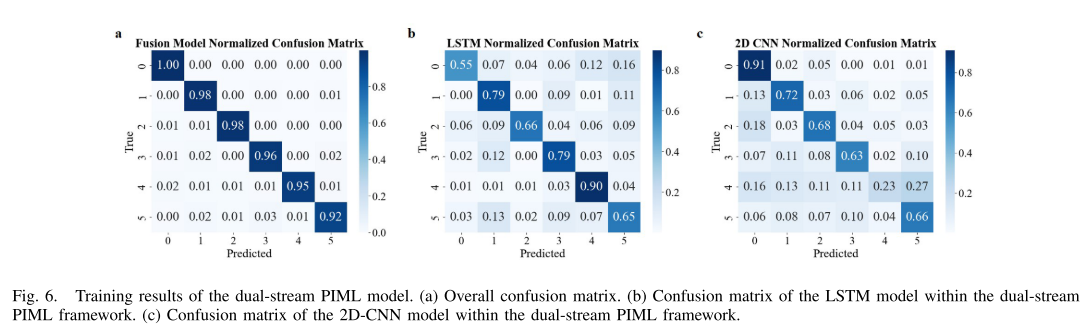

2. 模型训练:练到 “又准又快”(对应图 6、表 1)

用 Adam 优化器训了 20 轮,结果直接打脸 “单一模型”:

- 准确率:双流模型在测试集上准确率 98.53%(图 6a 的混淆矩阵 —— 大部分格子颜色接近 1.0,说明分类几乎没错);

对比单一模型(表 1):6 层 LSTM 准确率 92.85%(参数 85 万 +),16 层神经网络准确率 95.29%(参数 92 万 +)—— 我们的模型参数只有 17.7 万,却更准,原因就是 “双流分工”(LSTM 抓时序、CNN 抓频域)。 - 各分支优势(图 6b、6c):

- LSTM(时域分支):擅长分 “快速滑动类”(Class1 = 快旋转滑、Class4 = 快平行滑),准确率近 100%—— 因为快速滑动的 “时间趋势太明显”(比如快平行滑时,压力骤降,LSTM 一眼看穿);

- 2D-CNN(频域分支):擅长分 “不同速度的慢滑类”(Class0 = 慢平行 + 慢旋转、Class1 = 慢平行 + 快旋转),准确率超 90%—— 因为不同速度的 “振动频率差异大”(快旋转滑的高频振动更强,CNN 能抓准)。

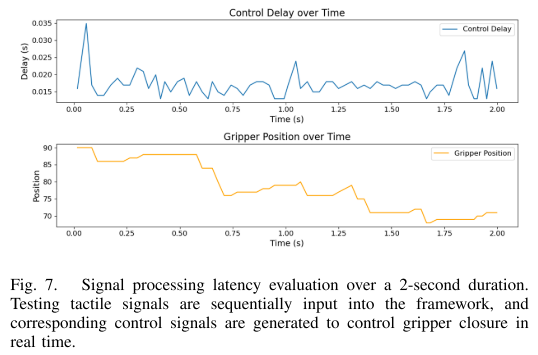

3. 实时性测试:证明 “1 毫秒能反应”(对应图 7)

锤击是 “千赫兹级” 任务,模型延迟必须低于毫秒级 —— 我们测了 2 秒内的信号处理延迟(图 7):

- 结果:平均延迟 1.04ms(图中曲线基本稳定在 1ms 左右,没有大波动);

- 意义:相当于 “机械臂挥锤的同时,模型已经完成了一次夹力调整”,完全能跟上锤击的快速变化 —— 不会出现 “信号都过了,指令还没到” 的情况。

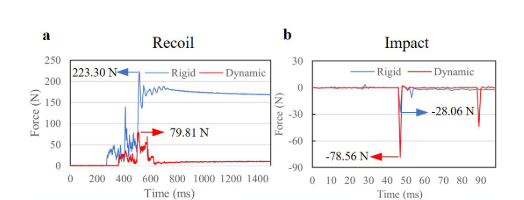

IV.C 锤击对比:核心性能 “反冲小、锤劲大”(对应图 8a、8b)

这是实验的 “重头戏”—— 用六轴力传感器测 “反冲力” 和 “冲击力”,直接证明我们的方法比传统方法更优。

1. 反冲力:机械臂 “少受罪 64%”(图 8a)

反冲力是机械臂的 “负担”—— 传统刚性夹持时,锤击的反作用力全怼在机械臂上,长期用会损伤关节。

- 测试条件:用 “无额外配重的锤子”(避免重量干扰),各测 5 次取平均;

- 结果:

- 刚性夹持:反冲力 223.30N(相当于拎 22 公斤的水桶,机械臂 “绷得紧”);

- 动态夹持:反冲力 79.81N(相当于拎 8 公斤的水桶,机械臂 “松口气”);

- 降幅:64.26%—— 原因是 “旋转滑动缓冲了反冲”:锤子砸到钉子时,不是 “硬怼”,而是通过旋转滑吸收部分冲击力,像人砸钉子时手腕会 “卸力” 一样。

2. 冲击力:锤头 “多使劲 180%”(图 8b)

冲击力是钉子的 “穿透力”—— 力越大,钉子钉得越深。

- 测试条件:同样用 “无额外配重的锤子”,测锤头砸向力传感器的最大力(图中力为负,是因为测量方向和锤击方向相反,看绝对值即可);

- 结果:

- 刚性夹持:冲击力 28.06N(相当于用 2.8 公斤的力砸,钉子 “敲不深”);

- 动态夹持:冲击力 78.56N(相当于用 7.8 公斤的力砸,钉子 “扎得深”);

- 增幅:179.97%—— 原因是 “旋转滑动给锤头加速”:锤头速度 = 机械臂速度 + 旋转滑速度,动量翻倍,冲击力自然变大,完美呼应方法部分的 “动量定理”。

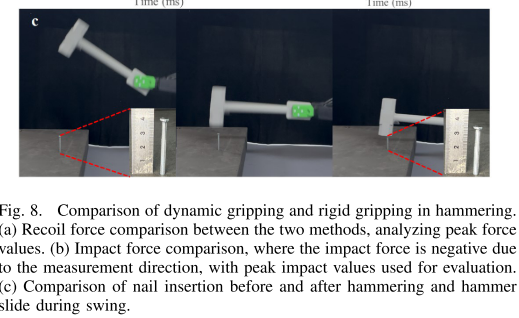

IV.D 钉子插入性能:证明 “实战管用、适配性强”

前面测的 “反冲、冲击力” 是 “中间数据”,最终要看 “实战效果”—— 钉子能钉多深?换不同锤子还管用吗?这部分对应图 8c和表 2,是 “从实验室到应用” 的关键验证。

1. 测试方法:统一流程,只比 “插入深度”

为了公平,所有测试都按同一规则:

- 先把钉子手动插入泡沫板 5mm(避免 “第一下砸歪”);

- 机械臂按固定轨迹挥锤,砸向钉子;

- 测砸完后钉子的 “总插入深度”(减去初始 5mm,就是 “锤击贡献的深度”);

- 变量:锤头加不同配重(0g、16g、26g、100g),各测 5 次取平均。

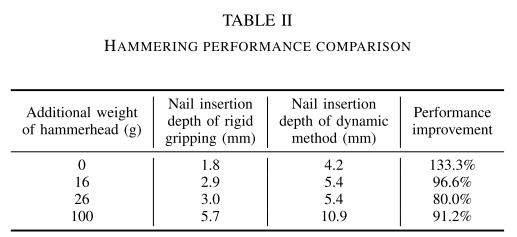

2. 结果:无论轻锤重锤,都比传统方法钉得深(表 2 + 图 8c)

表 2 直接给出 “硬数据”,图 8c 用 “实物图” 直观展示差异:

| 锤头额外重量 | 传统刚性夹持插入深度 | 我们的动态方法插入深度 | 性能提升率 |

|---|---|---|---|

| 0g(无配重) | 1.8mm | 4.2mm | 133.3% |

| 16g | 2.9mm | 5.4mm | 96.6% |

| 26g | 3.0mm | 5.4mm | 80.0% |

| 100g(重锤) | 5.7mm | 10.9mm | 91.2% |

- 核心结论 1:所有配重下,动态方法都更优—— 比如无配重时,传统方法只钉 1.8mm,我们的方法能钉 4.2mm,深了 1 倍多(图 8c 左边是浅坑,右边是深坑,视觉差异明显);

- 核心结论 2:适配性强—— 就算换 100g 的重锤(比基础锤重很多),动态方法仍能提升 91.2% 的插入深度,而传统方法 “重锤反而控不住”(硬夹时反冲更大,锤击力没跟上)。

- 原因:我们的方法靠 “实时触觉调整夹力”,不管锤子轻还是重,都能通过 “抑制平行滑、促进旋转滑” 保证锤劲 —— 这是传统刚性夹持 “死夹着” 做不到的。

实验结果总结:三个 “远超传统”,证明方法管用

把四小节的核心数据串起来,就是研究的 “最终结论”:

- 实时性远超:双流模型平均延迟 1.04ms,参数仅 17.7 万,比单一模型更快、更轻;

- 安全性远超:反冲力降 64.26%,机械臂关节损伤风险大幅降低;

- 有效性远超:冲击力升 179.97%,钉子插入深度最高升 133.3%,且适配不同重量锤子。

这些结果不是 “纸上谈兵”—— 从图 4 的装置搭建到图 8 的性能对比,每一步都有硬件、数据、图片支撑,最终证明:“让锤子可控滑动 + 用双流模型读触觉”,确实是解决 “机器人高动态锤击” 的有效方案。

V. 结论(CONCLUSIONS):复盘成果、锚定未来 —— 让机器人 “巧劲锤击” 再升级

一、成果总结:三大核心突破,解决传统方法的 “老大难” 问题

结论的第一部分,本质是 “回应引言提出的挑战”—— 用前文的实验数据证明,我们的方法精准解决了 “高动态触觉传感慢、传统控制死板、工具适配性差” 三大痛点,具体可拆为三个 “突破点”:

1. 突破 “传统传感的信号瓶颈”:首次实现锤击场景的 “宽频率触觉捕获”

传统方法的致命问题是 “抓不住高动态信号”:视觉触觉传感器(如 GelSight)帧率仅几十赫兹,跟不上锤击千赫兹级的信号波动;静态力传感算法只会 “读静态压力”,忽略滑动带来的高频振动。

而我们的方法通过 **“传感器 + 信号处理” 组合拳 ** 解决了这个问题:

- 选对传感器:用 1kHz 采样的 Contactile PapillArray 传感器,同时捕获 “低频力信号(<20Hz,反映夹持稳定)” 和 “高频振动信号(>40Hz,反映滑动速度)”;

- 做好预处理:用 STFT(短时傅里叶变换)把混合信号拆成时域、频域,既不丢时间趋势,也不漏频率特征 —— 这是后续模型能 “看懂滑动” 的基础。

简单说:传统传感是 “用慢镜头拍赛车”,我们的传感是 “用高速相机拍细节”,终于能抓准锤击的关键信号。

2. 突破 “传统控制的死板逻辑”:首创 “可控滑动” 策略,实现 “反冲小、锤劲大” 的平衡

传统机器人锤击的逻辑是 “怕滑掉,所以死夹着”—— 把锤子和机械臂 “焊死”,结果反冲全怼在关节上(223.3N),锤劲还弱(28.06N),完全没有人类 “靠滑动借力” 的巧劲。

我们的方法反其道而行之,把 “滑动” 从 “干扰” 变成 “助力”:

- 控制逻辑:通过 “闭环触觉伺服”,主动促进 “旋转滑动”(给锤头加速,提升冲击力)、严格抑制 “平行滑动”(防掉锤,保稳定);

- 数据佐证:实验结果显示,这种策略让机械臂关节反冲力减少 64.26%(从 223.3N 降至 79.81N,相当于从拎 22 公斤水降到拎 8 公斤水),锤子冲击力增加 179.97%(从 28.06N 升至 78.56N,相当于从拎 2.8 公斤水升到拎 7.8 公斤水)—— 既让机械臂 “少受罪”,又让锤子 “更有劲”,完美复刻了人类锤击的 “巧劲”。

3. 突破 “工具适配的局限”:靠 “低延迟 PIML 模型”,适配不同质量的锤子

传统方法的另一个问题是 “换锤子就歇菜”—— 一旦锤子重量、重心变了(比如从塑料锤换成铁锤),刚性夹持的力控制算法就会失效,要么夹太紧断锤柄,要么夹太松掉锤。

我们的方法靠 **“双流 PIML 模型” 的实时适应性 ** 解决了这个问题:

- 模型优势:98.53% 的分类准确率、1.04ms 的延迟、仅 17.7 万的参数(比单一模型少 5 倍),能实时根据触觉信号调整夹力 —— 不管锤子是 0g(无配重)、16g、26g 还是 100g,都能精准判断 “该松还是该紧”;

- 实战效果:不同配重下,钉子插入深度比传统方法提升 80%~133.3%(比如 100g 重锤时,传统方法钉 5.7mm,我们的方法钉 10.9mm)—— 证明技术不是 “实验室专属”,能适配真实场景中不同工具的需求。

总结:我们的方法到底 “牛在哪”?

一句话概括:首次让机器人在高动态锤击任务中,既 “敢让工具滑”,又 “能控工具滑”,还 “滑得有价值”—— 不再是 “笨大力” 硬砸,而是有 “具身智能” 的巧劲操作,为后续机器人处理 “高力、高速、强交互” 任务(如修家具、装配零件)铺了路。

二、未来计划:两个方向,让 “巧劲锤击” 再上一个台阶

结论的第二部分,是基于现有成果的 “进阶思考”—— 现有方法已经很好,但还有优化空间,未来要解决 “反冲再减、精度再升” 两个问题,让技术更实用。

1. 方向一:利用 “触觉事件”,进一步降低机械臂反冲

现有方法已经把反冲降了 64%,但还有优化空间 —— 核心思路是 “抓准锤击瞬间的信号突变,提前卸力”。

- 具体逻辑:当锤子砸到钉子的瞬间,触觉传感器会收到一个 “剧烈的信号突变”(比如高频振动突然飙升、低频压力突然骤增)—— 这个突变就是 “触觉事件”。

- 未来做法:在现有闭环控制中加入 “触觉事件检测模块”—— 一旦检测到 “锤子砸到钉子” 的信号突变,就立刻让夹爪再松一点,或者让机械臂关节稍微 “缓冲” 一下,主动吸收反冲力,而不是等反冲力传到关节再反应。

- 目标:把反冲力从 79.81N 再往下压,进一步保护机械臂,甚至让机器人能处理 “更重的锤子、更大的冲击”(如砸水泥钉)。

2. 方向二:开发 “工具运动模型”,优化锤击轨迹,提升精度和速度

现有方法的锤击轨迹是 “固定的”(从斜上方 45° 挥向钉子),但人类锤击时会根据钉子位置、木板硬度调整轨迹 —— 未来要让机器人也有这种 “自适应轨迹规划” 能力。

- 具体逻辑:为 UR5 机械臂开发一个 “工具相对运动模型”—— 不再把锤子当成 “机械臂的延伸”,而是当成 “能独立运动的工具”,模型会计算 “锤子怎么滑、机械臂怎么挥,两者配合能让锤头更准、更快砸到钉子”。

- 未来做法:

① 基于模型优化锤击轨迹:比如根据钉子的位置,调整机械臂的挥摆角度,让锤头 “正对钉子顶部”,避免砸偏;

② 提升末端速度:通过模型计算 “机械臂速度 + 滑动速度的最优组合”,让锤头在砸钉子瞬间的速度再提升,进一步增加锤劲; - 目标:解决现有方法 “砸点不够准、速度不够快” 的小问题 —— 比如让机器人能钉 “更小的钉子”(如缝衣针大小),或者在 “倾斜的木板” 上钉钉子,精度和效率都再升一个档次。

最终:结论的 “闭环价值”

整篇文章从 “传统机器人锤击不行” 的问题出发,用 “可控滑动 + 双流模型” 的方法解决问题,用 “反冲降 64%、锤劲升 180%” 的实验证明效果,最后用 “反冲再减、精度再升” 的未来计划收尾 —— 形成了 “提出问题→解决问题→验证效果→规划未来” 的完整闭环,既体现了研究的科学性,也展现了技术的实用价值。