摘要: 航空复杂壳体零件深孔测量面临诸多挑战,传统测量方法难以满足高精度、高效率需求。本文介绍一种基于激光频率梳的 3D 轮廓检测方法,阐述其原理、优势,并探讨在航空复杂壳体零件深孔测量中的应用,有望为该领域测量技术发展提供新的思路。

关键词:航空复杂壳体零件;深孔测量;激光频率梳;3D 轮廓检测

一、引言

航空复杂壳体零件在航空发动机、飞行器结构等关键部位广泛应用。其深孔特征对于零件性能至关重要,精确测量深孔的尺寸、形状及表面粗糙度等参数,对保证航空零件质量、提升航空装备可靠性意义重大。然而,深孔测量因孔深径比大、内部结构复杂等因素,成为测量领域的难题。传统接触式测量方法,如触针法,易受测杆长度和刚性限制,测量精度随孔深增加而降低;非接触式测量方法,如光学法中的内窥镜系统,对小孔径深孔难以深入检测。因此,开发高精度、高效的航空复杂壳体零件深孔测量方法迫在眉睫。

二、激光频率梳 3D 轮廓检测原理

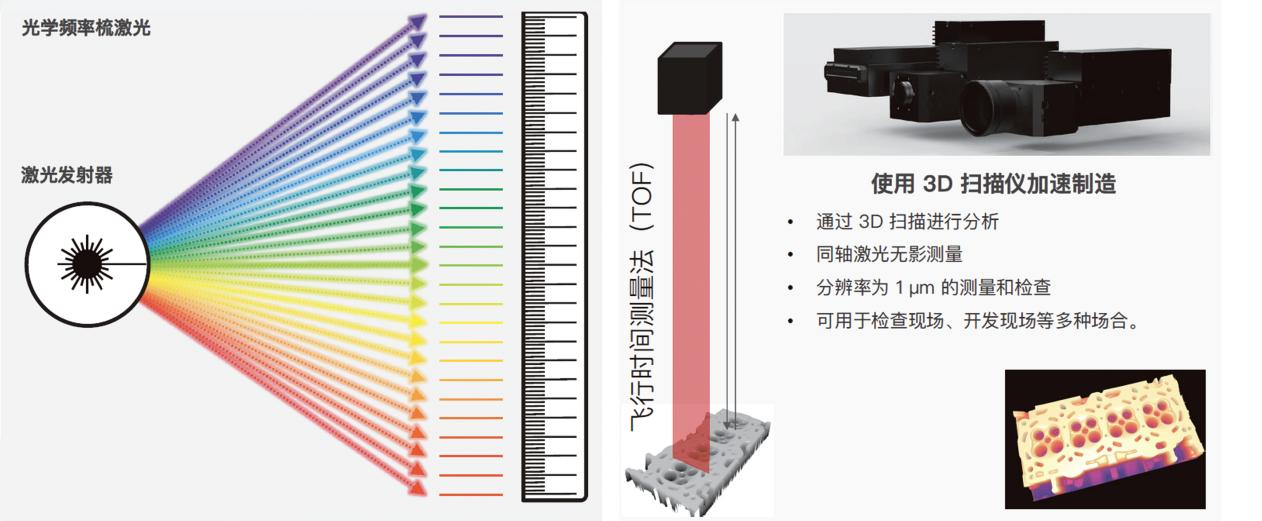

激光频率梳是一种能产生一系列频率间隔精确且稳定的激光脉冲的光源。在 3D 轮廓检测中,其原理基于光的飞行时间测量。激光频率梳发射的脉冲光照射到深孔内壁,反射光被探测器接收。通过精确测量光脉冲从发射到接收的时间延迟,结合光速,可计算出光传播的距离,即测量点到探测器的距离。通过对深孔内壁多个测量点进行扫描,可构建出深孔的 3D 轮廓。

具体而言,激光频率梳的重复频率决定了测量的分辨率。高重复频率意味着更密集的脉冲发射,可获取更多测量点,提高轮廓检测精度。同时,激光频率梳的频率稳定性极高,减少了测量过程中因频率漂移导致的误差,保证了测量结果的可靠性。

三、激光频率梳 3D 轮廓检测优势

(一)高测量精度

相比传统测量方法,激光频率梳 3D 轮廓检测不受测杆变形、接触力等因素影响。其基于光飞行时间的测量原理,配合高稳定的频率梳光源,能够实现亚微米级别的测量精度,满足航空复杂壳体零件深孔高精度测量要求。

(二)非接触测量

避免了接触式测量对深孔内壁的损伤,特别适用于表面质量要求高的航空零件。同时,非接触测量方式可快速对深孔进行扫描,无需在深孔内进行复杂的机械操作,提高了测量效率。

(三)复杂结构适应性强

激光频率梳发射的光可通过光纤等传导方式深入深孔内部,对深孔的复杂几何形状,如带有台阶、锥度等结构的深孔,能有效进行测量,获取全面的轮廓信息。

四、在航空复杂壳体零件深孔测量中的应用

在航空发动机叶片榫头深孔测量中,激光频率梳 3D 轮廓检测可精确测量深孔直径、圆度以及表面粗糙度等参数,确保榫头与榫槽的高精度配合,提高发动机运行稳定性。在飞行器结构件连接孔测量方面,该技术能够快速检测深孔位置精度、孔壁垂直度等,为飞行器结构装配提供可靠数据支持。

目前,相关研究已取得一定成果,通过实验验证了激光频率梳 3D 轮廓检测在航空复杂壳体零件深孔测量中的可行性与有效性。但在实际应用中,仍需进一步优化测量系统,提高测量速度与数据处理能力,以满足航空制造业大规模生产的需求。

五、结语

激光频率梳 3D 轮廓检测作为一种新兴的测量技术,为航空复杂壳体零件深孔测量提供了创新解决方案。其高精度、非接触、适应复杂结构等优势,展现出良好的应用前景。随着技术的不断发展与完善,有望在航空制造领域得到更广泛应用,推动航空测量技术的进步。

激光频率梳3D光学轮廓测量系统简介:

20世纪80年代,飞秒锁模激光器取得重要进展。2000年左右,美国J.Hall教授团队凭借自参考f-2f技术,成功实现载波包络相位稳定的钛宝石锁模激光器,标志着飞秒光学频率梳正式诞生。2005年,Theodor.W.Hänsch(德国马克斯普朗克量子光学研究所)与John.L.Hall(美国国家标准和技术研究所)因在该领域的卓越贡献,共同荣获诺贝尔物理学奖。

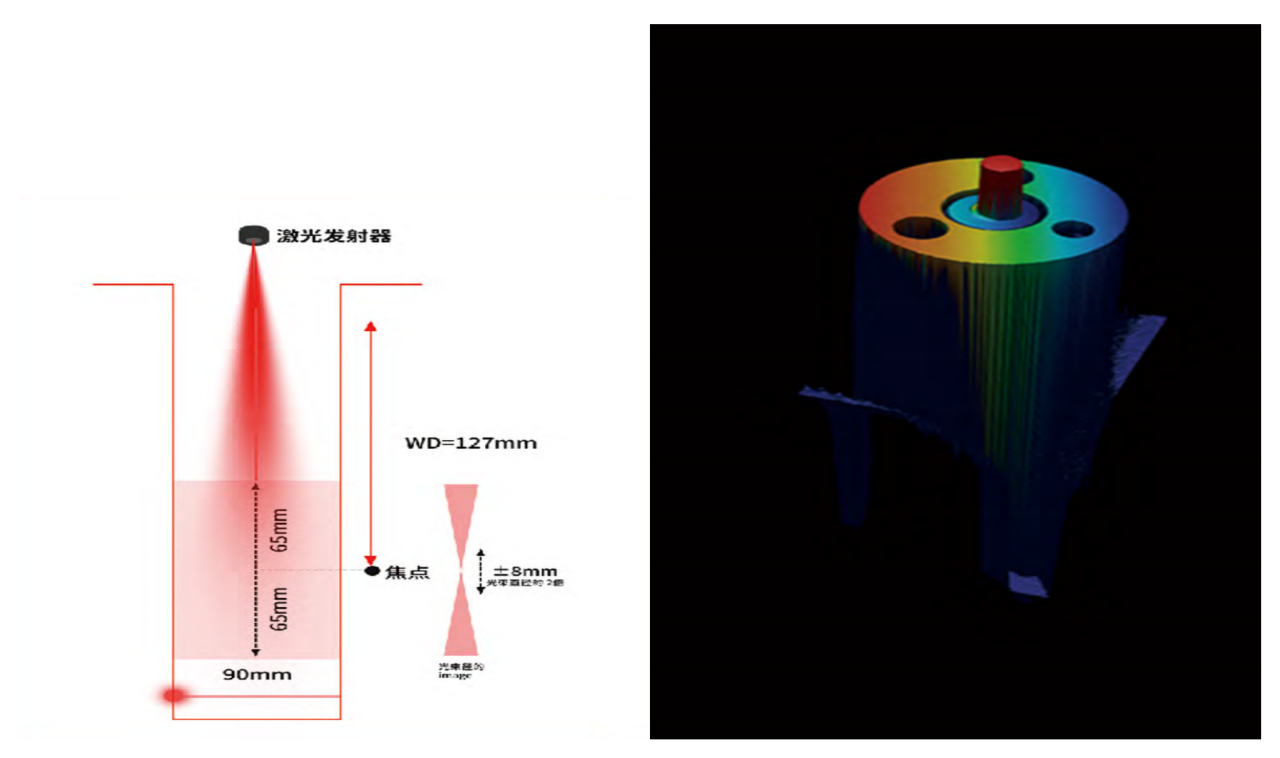

系统基于激光频率梳原理,采用500kHz高频激光脉冲飞行测距技术,打破传统光学遮挡限制,专为深孔、凹槽等复杂大型结构件测量而生。在1m超长工作距离下,仍能保持微米级精度,革新自动化检测技术。

核心技术优势

①同轴落射测距:独特扫描方式攻克光学“遮挡”难题,适用于纵横沟壑的阀体油路板等复杂结构;

(以上为新启航实测样品数据结果)

②高精度大纵深:以±2μm精度实现最大130mm高度/深度扫描成像;

(以上为新启航实测样品数据结果)

③多镜头大视野:支持组合配置,轻松覆盖数十米范围的检测需求。

(以上为新启航实测样品数据结果)