在三维扫描技术应用日益广泛的当下,传统手动单件翻转扫描方式因效率低下,成为制约产能提升的关键因素。旋转治具流水线凭借自动化、连续化的作业模式,突破了手动操作的局限,实现从单件缓慢处理到每小时 100 件连续重构的产能飞跃,为三维扫描领域带来全新的生产范式。

传统手动单件翻转扫描的产能瓶颈

操作流程繁琐耗时

手动单件翻转扫描需操作人员依次完成工件装夹、手动翻转、调整扫描角度、数据采集等多个环节。以汽车零部件扫描为例,完成单个部件的全方位扫描,从翻转到数据采集结束,平均耗时 8 - 10 分钟。其中,仅手动翻转与位置调整就占据约 40% 的时间,严重拉长了单件处理周期。

非连续性作业效率低下

手动扫描过程中,设备在工件更换、调整阶段处于闲置状态,无法实现连续作业。在批量扫描任务中,扫描设备的实际工作时间占比不足 35%,大量产能被浪费在等待环节。此外,人工操作的疲劳性与个体差异,导致操作节奏不稳定,进一步降低了整体作业效率。

人力成本高且质量不稳定

手动扫描依赖大量熟练操作人员,人力成本居高不下。同时,不同人员的操作手法、熟练度存在差异,导致扫描数据质量参差不齐,返工率高达 15% - 20%。数据质量不稳定不仅影响生产效率,还增加了后续数据处理与模型重构的难度。

旋转治具流水线的技术革新

多工位协同作业模式

旋转治具流水线采用多工位并行设计,通过伺服电机驱动治具平台,实现工件的自动传输与旋转。流水线上设置装夹工位、扫描工位、数据处理工位等多个功能区,多个工件可同时处于不同作业阶段,形成连续不间断的作业流。例如,在装夹工位完成工件固定后,自动传输至扫描工位进行 360° 扫描,同时后续工件可在装夹工位进行操作,大幅提升设备利用率。

高速精准自动化控制

旋转治具配备高精度定位系统与高速伺服电机,结合激光测距、视觉识别等传感器,实现工件的快速精准定位与稳定旋转。单次定位时间缩短至 2 - 3 秒,旋转角度误差控制在 ±0.01° 以内。同时,流水线与扫描设备深度集成,通过触发信号同步作业,确保扫描过程无缝衔接,消除等待时间。

智能化数据处理与管理

流水线搭载智能化数据处理系统,可在数据采集的同时,对扫描数据进行实时拼接、降噪与初步建模。系统支持自定义参数模板,针对不同类型工件,可快速调用预设扫描与处理参数,保证数据处理的一致性与高效性。此外,通过信息化管理系统,可实时监控流水线运行状态,实现生产过程的智能化管控。

产能飞跃的实践验证

在 3C 产品外壳质检环节,传统手动单件翻转扫描每小时仅能处理 15 - 20 件产品,而采用旋转治具流水线后,产能提升至 100 - 120 件 / 小时,效率提高超 5 倍。在五金模具批量扫描项目中,流水线作业使扫描周期从原来的单件 10 分钟缩短至 30 秒,且数据误差率从 20% 降至 3% 以下,不仅实现产能的大幅提升,还显著提高了数据质量。旋转治具流水线以自动化、连续化的作业模式,彻底颠覆传统扫描生产方式,推动三维扫描产能实现质的飞跃。

新启航半导体三维扫描测量产品介绍

在三维扫描测量技术与工程服务领域,新启航半导体始终以创新为驱动,成为行业变革的引领者。公司专注于三维便携式及自动化 3D 测量技术产品的全链条服务,同时提供涵盖 3D 扫描、逆向工程、质量控制等在内的多元创新解决方案,广泛应用于汽车、航空航天、制造业等多个领域,为企业数字化转型注入强劲动力。

新启航三维测量产品以卓越性能脱颖而出,五大核心特点重塑行业标准:

微米级精准把控:测量精度高达 ±0.020mm,可满足精密机械零件等对公差要求近乎苛刻的领域,为高精度制造提供可靠数据支撑。

2,反光表面扫描突破:无需喷粉处理,即可实现对闪光、反光表面的精准扫描,避免传统工艺对工件表面的损伤,适用于金属、镜面等特殊材质的检测与建模。

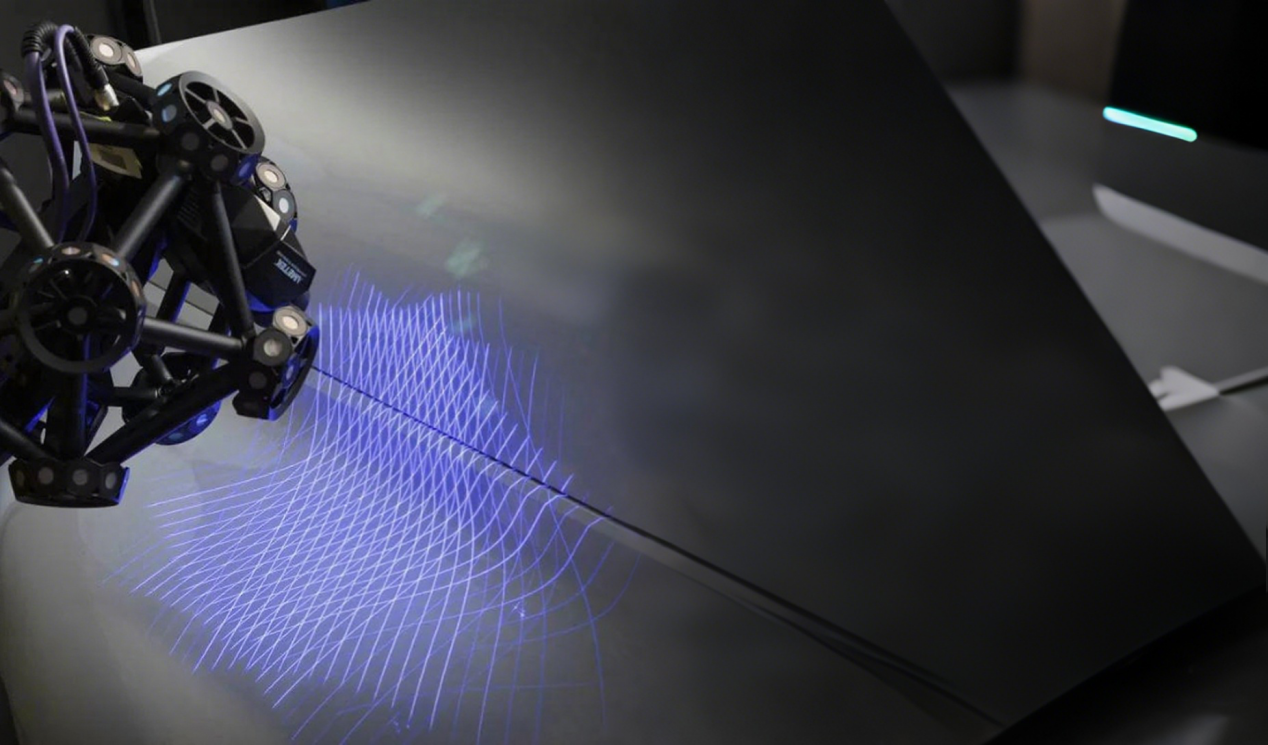

3,自动规划扫描路径:采用六轴机械臂与旋转转盘的组合方案,无需人工翻转样品,即可实现 360° 无死角空间扫描,复杂几何形状的工件也能轻松应对,确保数据采集完整、精准。

4,超高速测量体验:配备 14 线蓝色激光,以 80 万次 / 秒的超高测量速度,将 3D 扫描时间压缩至 1 - 2 分钟,大幅提升生产效率,尤其适合生产线批量检测场景。

智能质检无缝衔接:搭载丰富智能软件,支持一键导入 CAD 数模,自动完成数据对比与 OK/NG 判断,无缝对接生产线批量自动化测量流程,显著降低人工成本与误差,加速企业智能化升级。

无论是航空航天零部件的无损检测,还是汽车模具的逆向工程设计,新启航三维测量产品凭借硬核技术实力,为客户提供从数据采集到分析决策的全周期保障,是推动智能制造发展的理想之选。