摘 要

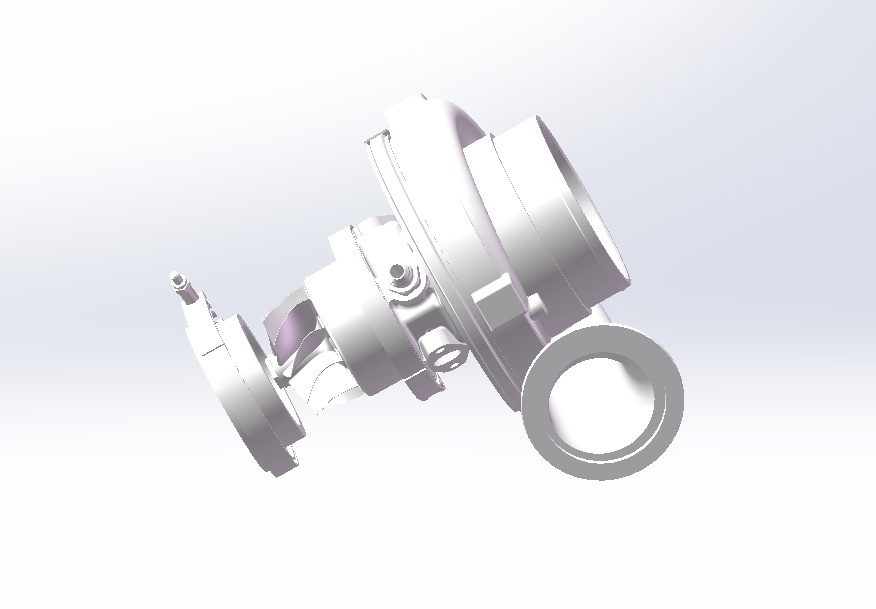

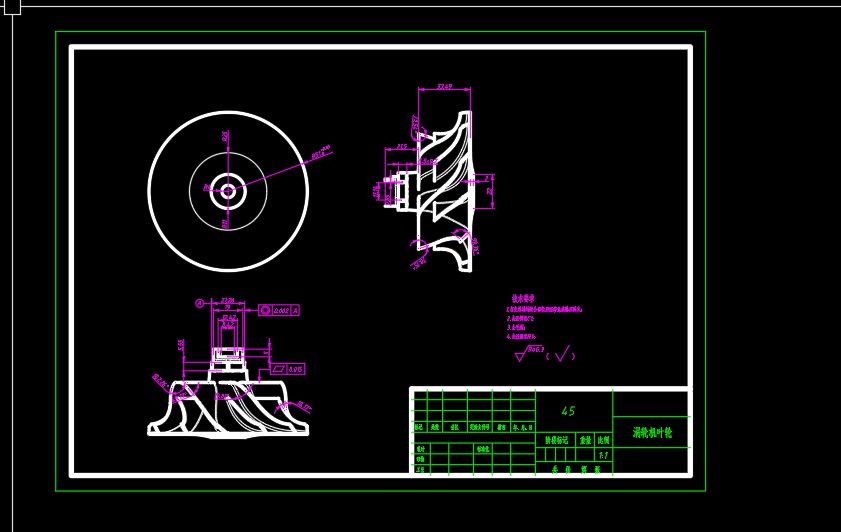

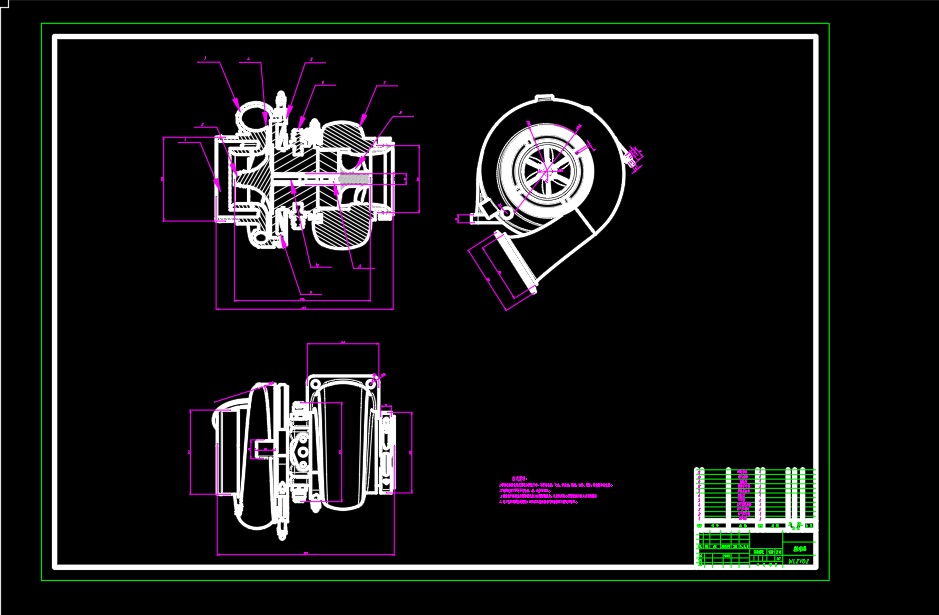

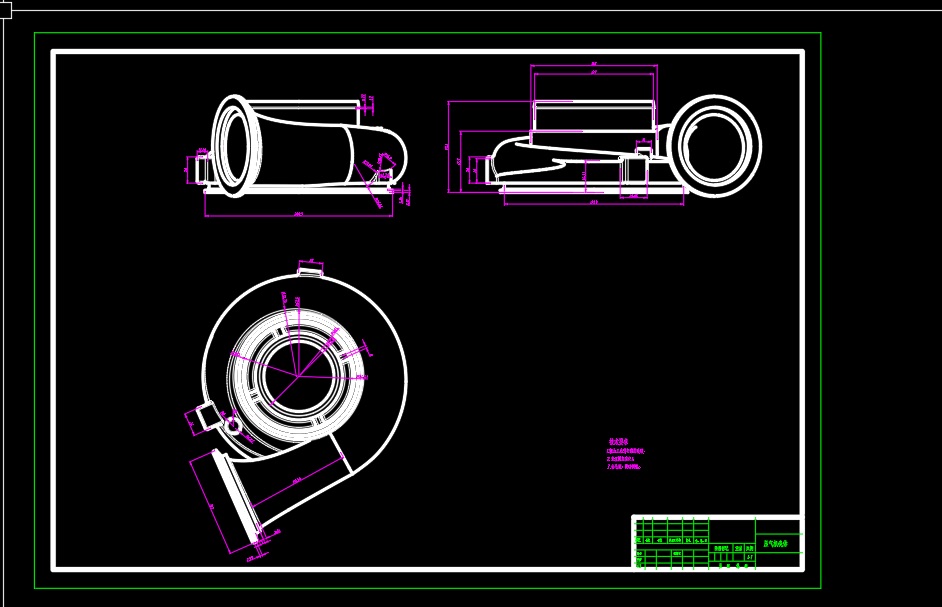

随着汽车运输发展,目前采用大功率低排放的柴油机成为一种发展趋势。本文从结构参数优化出发,得到了一种性能较好的某排量2.0的柴油机涡轮增压器结构。首先基于某排量2.0的涡轮增压器结构设计参数,确定涡轮增压器的总体方案,分析涡轮增压器的主要工作原理,根据涡轮增压器的分类确定涡轮增压器选择的是废气式涡轮增压器,属于低压涡轮增压器,也属于脉冲式涡轮增压器。其次完成了涡轮增压器的结构设计,主要包括压气机的进气道、导风轮、叶轮、扩压器等设计,并对增压比、压缩功等进行校核,分析涡轮增压器内部膨胀过程,计算其效率;然后确定涡轮增压器主轴材料牌号,并确定主轴类型,得到了合格涡轮增压器主轴轴承寿命。最后基于UG三维软件得到了涡轮增压器法兰、涡轮、压缩机盖、压缩机等三维建模结构,并把建模后的各零件进行了三维装配。

关键词:涡轮增压器;压气机结构;排放;柴油发动机

目 录

1 绪论 1

1.1 研究背景 1

1.2 研究目的及意义 1

1.2.1 研究目的 1

1.2.2 研究意义 1

1.3 国内外研究现状 2

1.3.1 国外研究现状 2

1.3.2 国内研究现状 3

1.4 研究内容及方法 4

1.4.1 研究内容 4

1.4.2 研究方法 4

2 涡轮增压器结构方案设计 5

2.1 设计原始参数 5

2.2 系统整体设计 5

2.3 柴油机涡轮增压工作原理 6

2.4涡轮增压器分类 6

3 涡轮增压器结构设计 7

3.1 涡轮结构设计 7

3.2 离心式压气机的结构设计 7

3.2.1进气道 7

3.2.2导风轮初步设计 7

3.2.3叶轮的初步设计 10

3.2.4扩压器的初步设计 12

3.2.5对初步设计进行校核 13

3.3 废气单级涡轮内膨胀过程及效率 14

4 涡轮增压机其余零部件设计 17

4.1废气涡轮增压器主轴材料选型 17

4.2废气涡轮增压器主轴承 17

4.3涡轮增压器主轴承寿命校核 17

5 涡轮增压器的三维建模 19

5.1 UG简介 19

5.2涡轮增压器零件建模 19

5.2.1 法兰建模 19

5.2.2涡轮的三维建模 19

5.2.3压缩机盖零件建模 20

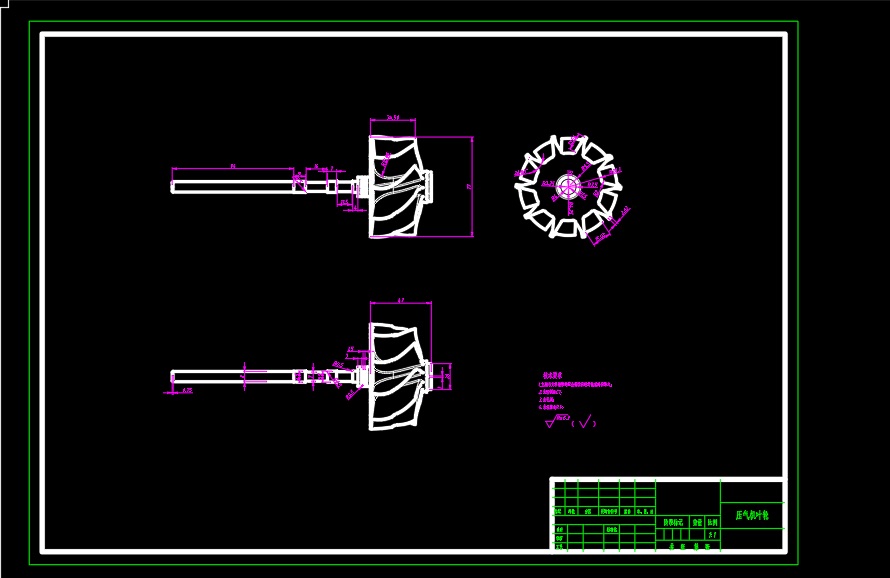

5.2.4压缩机零件建模 20

5.3 涡轮增压器装配建模 21

结 论 22

致 谢 23

参考文献 24

1 绪论

1.1 研究背景

中国国内经济正在飞速发展,汽车行业也不例外,不断朝着智能化、信息化、无人化等趋势发展[1-4]。据不完全统计,截止2022年底,中国汽车保有量已经超过4.17亿辆,汽车销量地不断增加,汽车涡轮增压器就不得不与时俱进,才能满足汽车行业的发展需求,特别是改革开放以后,由于政府对汽车涡轮增压器的政策越来越完善,国内汽车涡轮增压器行业的发展犹如雨后春笋,层出不穷[5]。只有准确了解汽车涡轮增压器行业的发展现状,分析当前存在的问题,并针对性地给出汽车涡轮增压器发展的解决对策,才可以促进汽车柴油机行业的正向发展[6]。

中国涡轮增压器行业正面临着新的理念、新的活力和新的变革。涡轮增压器工业在未来的发展中逐渐起着越来越重要的作用,将会开创一个新的高峰。同时,我国的经济发展水平不断提高。更要加大对外经贸合作和交流力度,力争尽早实现与示范国家相同的水平[6]。

1.2 研究目的及意义

1.2.1 研究目的

涡轮增压可以使柴油机降低动力成本,减轻重量,提高动力性及经济性。本设计针对涡轮增压器进行结构设计,主要目的在于改善传统车辆动力不足,成本较高的现实问题,降低柴油机的动力成本,并显著提高整车的动力性和经济性。随着时代的不断发展,科技的不断进步,新时代的汽车领域对涡轮增压器提出了更高的要求,配置高性能涡轮增压器的汽车,可以有效减少涡轮增压器自由振动产生的冲击载荷,提高车辆行驶的平顺性和驾驶员的操作稳定性等,却不同程度存在加工难度大、工艺性能差、成本昂贵等问题。为解决新时代下涡轮增压器零部件加工难度大、工艺性能差、成本昂贵差等问题,本文以某排量2.0的涡轮增压器为研究对象,意在设计出一种满足新时代需求的涡轮增压器。

1.2.2 研究意义

涡轮增压器属于柴油机的重要组成部分,性能优异的涡轮增压器不仅可以提高柴油机的动力性能,还能降低其重量,随着当前对汽车产品的要求不断增高,不仅仅要求美观大方,更创造更符合人性化的产品,涡轮增压器在汽车柴油机产品中十分常见,大多数涡轮增压器都以强度作为基本要求。因此,结合多方位的考量,设计一款性能可靠的涡轮增压器是至关重要的。

1.3 国内外研究现状

1.3.1 国外研究现状

国外Ning H、Yu S、Wang S分析了涡轮增压器失效的原因,提出了对应的改进措施,建立了涡轮增压器的三维有限元模型,利用ANSYS对涡轮增压器进行了非线性分析,并基于有限元分析的Goodman方法对涡轮增压器的疲劳强度进行了分析。结果表明,当体孔直径增大时,螺纹孔引起的应力集中可以有效缓解,孔内的最大应力可以降低20%左右,当风道直径增大或风道长度缩短时,叶轮外表面的拉应力略有降低,过渡段的安全系数可从2.36提高到12.65[7]。

国外C Delprete,C Rosso等人在提出,柴油机零部件设计可以采用新材料替代,可以满足柴油机高功率发展使用需求,同时还可以满足节能环保需求,提高排放标准。具体采用的是塑料材料替代涡轮增压器叶轮,其中叶轮加工的时候填充添加碳纤维的PEEK材料,柴油机叶轮而是在加工材料炭纤维中添加则是环氧树脂。C Delprete,C Rosso等人所做的数值分析证明,塑料材料可用于减轻部件重量,同时研究发现,仅仅是部分零部件可以采用非金属材料替代,并不是所有的金属件都可以被替代[8]。

国外Liu Y、Zhang Y、Tian H 等人为了对涡轮增压器运动系统进行三维设计,采用了自顶向下的方法。在装配中创建通用模型,并根据通用装配完成每个零件设计。设计了涡轮结构,并在Pro/E中对每个零件进行了建模。Pro/E是一个实体建模器,这为实体模型创建提供了相当大的优势。通常,几何图形首先以二维绘制,然后沿第三个方向拉伸以生成三维模型。可以使用EXTRUDE或REVOLVE选项创建此基础几何图形。创建此基础几何图形后,可以在零件创建的精加工阶段添加其他特征,如孔、圆角、倒角、圆角、肋等。由于存在进气道,叶轮中心与涡轮的中心不重合。这种配置的明显优点是,它提供了涡轮增压器的真实几何形状。然后将使用Pro/E模块的“系列表”选项创建该配置的各种实例,以优化涡轮增压器性能。进气道的存在将使网格创建过程对建模者更具挑战性,这意味着数值计算将更加密集[9]。

Kaneo H , Tadashi D , Atsuo T 等人通过在由轻质金属作为基本材料的复合材料制成的涡轮增压器,允许表面部分均匀且快速地升温,从而提高燃烧效率。利用这种结构,通过等离子体金属化,在涡轮增压器周缘部分的所有表面上形成由均匀厚度为2mm的纯铜制成的每个高导热性层。此时,高导热性层由导热性高于形成涡轮增压器的复合材料的导热性的材料制成[10]。

日本主要研究小型化涡轮增压技术达到世界领先位置,像三菱、石川岛播公司。结构方便主要是德国Borg Warner公司,注重实效。在涡轮增压器器中轴承方面

本人从事十多年模具设计师与模具制造 模具设计、高级工程师本人设计CAD 二维工程图 三维工程图 产品设计 逆向建模 51单片机 STM32 单片机 代码 实物 原理 v2v9v9v1v2v9v3v1v9v6v